|

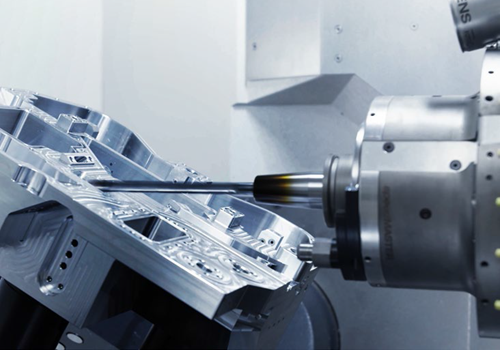

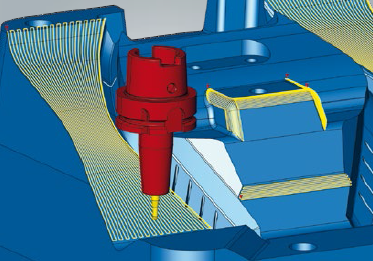

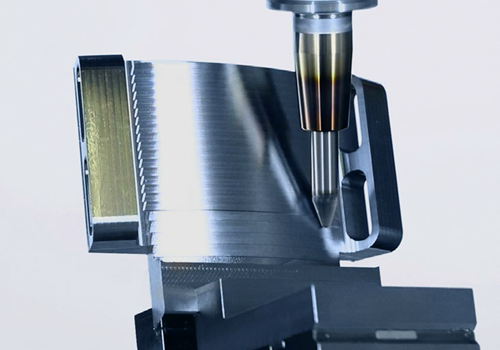

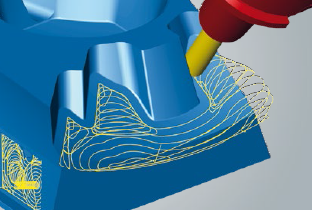

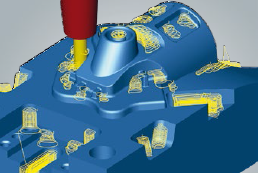

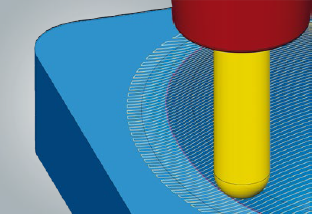

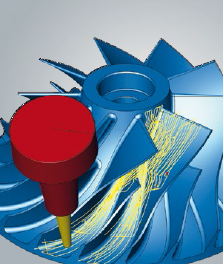

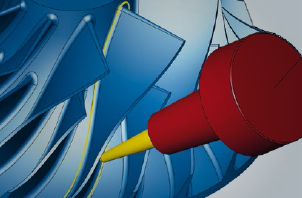

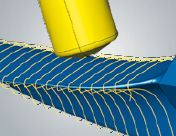

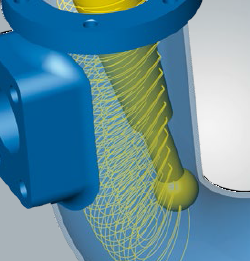

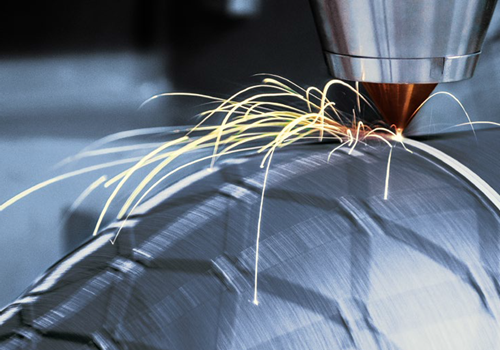

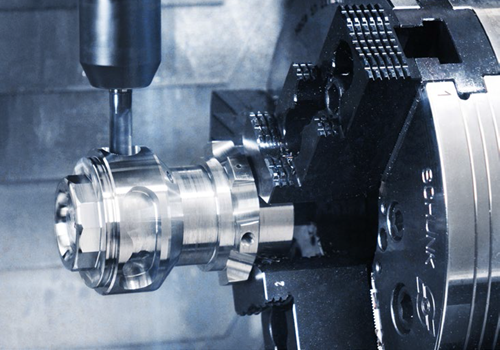

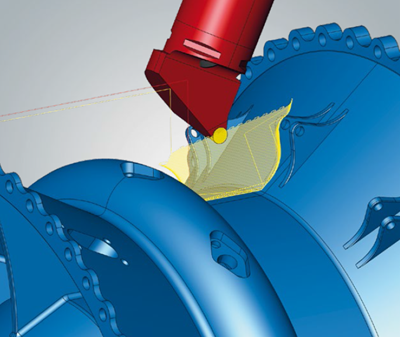

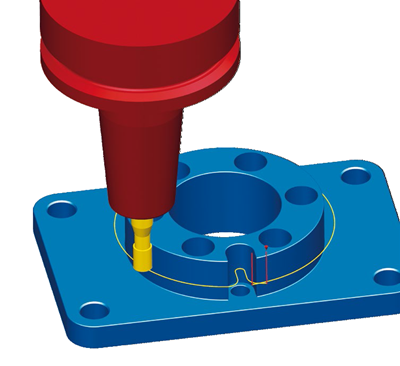

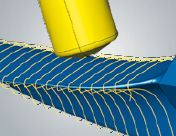

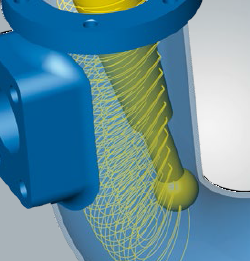

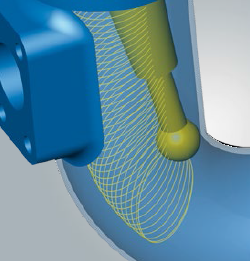

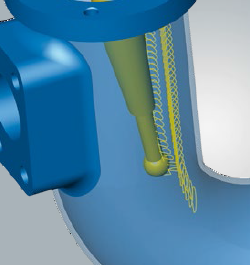

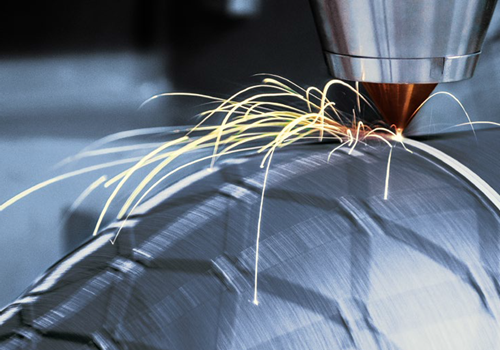

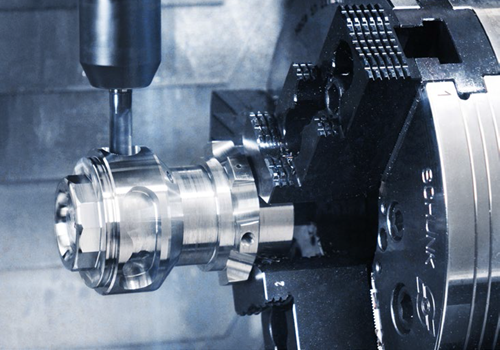

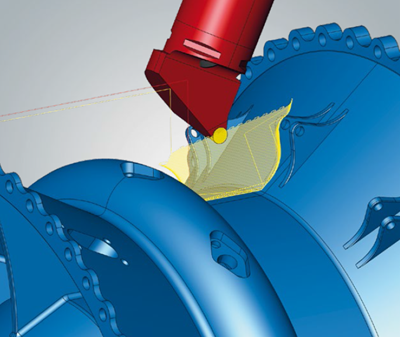

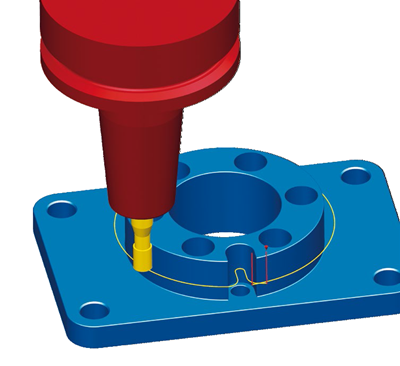

最適化荒加工

最適化されたツールパスにより、効率的で信頼性の高い荒加工を実現できます。シングルブレードの加工は、自由に定義できるストック形状に対して、さまざまな方向から行われます。これは、アンダーカット領域の無駄なパスを省き、より高い効率を実現するのに役立ちます。

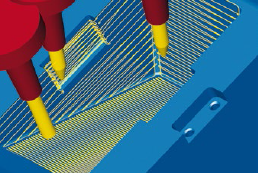

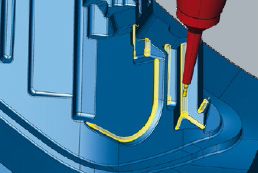

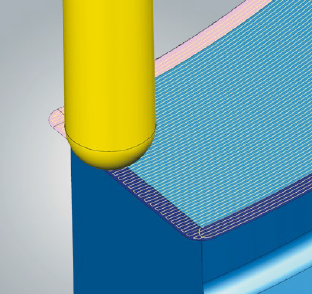

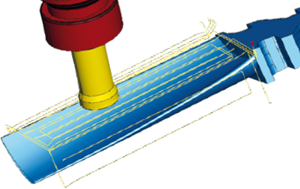

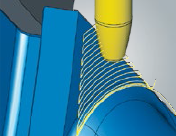

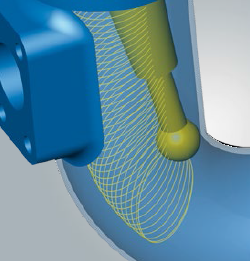

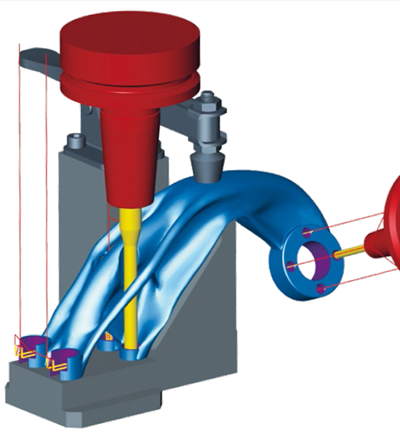

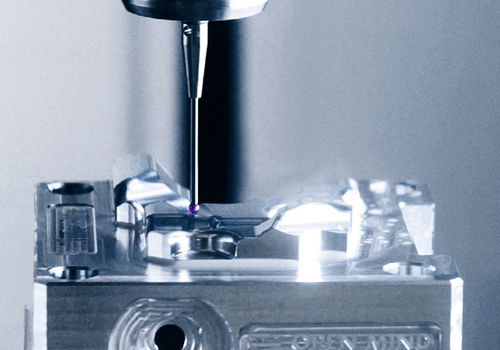

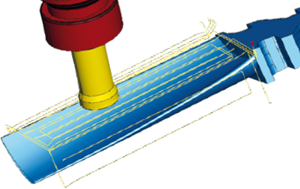

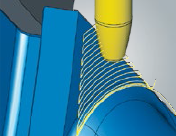

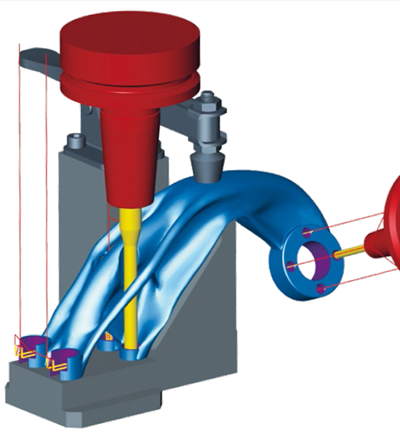

仕上げ加工

hyperMILL はシングルブレードの仕上げ加工に実績のある選りすぐりの加工手法を提供します。また、これらはブレードとシュラウドやハブの側面の間の乗り移り部にも対応します。ラジアスカッターによる加工では、タイトな形状公差と卓越した外観が約束されます。特に注目すべき特長に、プログラミングの簡単さとテーパーバレル工具による時短効果が挙げられます。 |

|

|

|

|

|

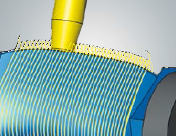

ブルノーズ・エンドミルに

よる仕上げ加工

|

ポイント仕上げ加工

|

バレル工具によるヒール加工

|

バレル工具によるプラット

フォーム加工

|

|

|

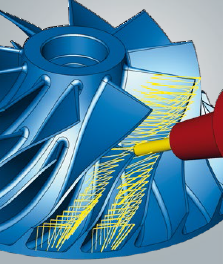

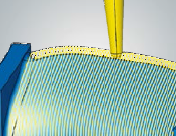

汎用性

hyperMILL では、各種シングルブレード形状のプログラミングに、理想的かつ幅広い加工手法を使用できます。また、アリ溝やクリスマスツリー形状を作成する特殊工具も詳細までサポートしています。柔軟な加工手法によって加工範囲は一層広がり、その他のターボ機械部品の新規製造や製品の部分的な修理にも及びます。

自動化を容易に

モデルの主要な形状要素を定義するフィーチャーテクノロジーにより、シングルブレードのプログラミングを hyperMILL で完全に自動化することも可能です。

|

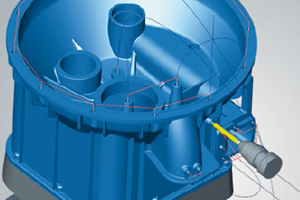

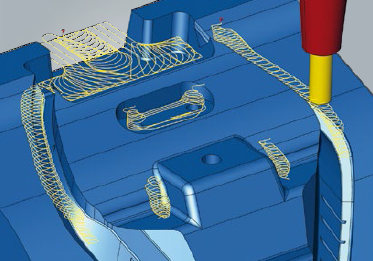

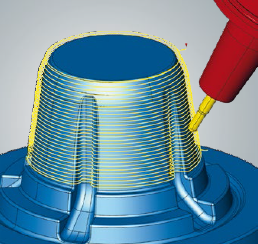

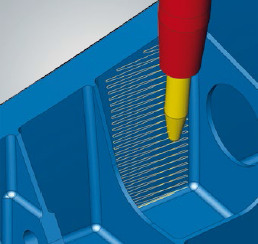

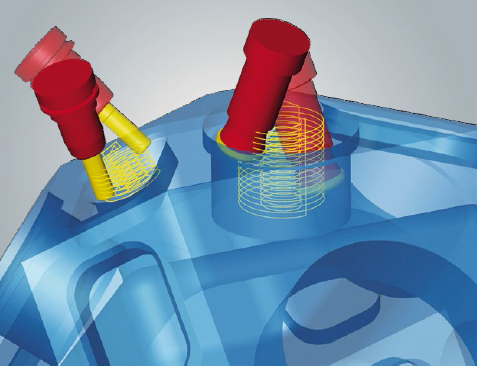

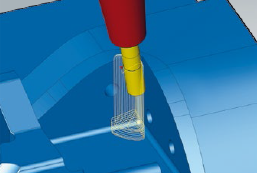

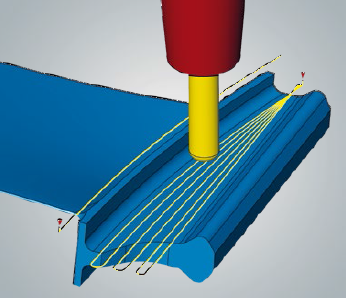

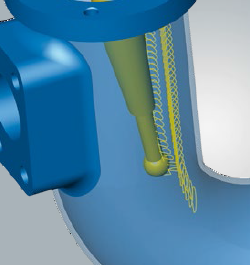

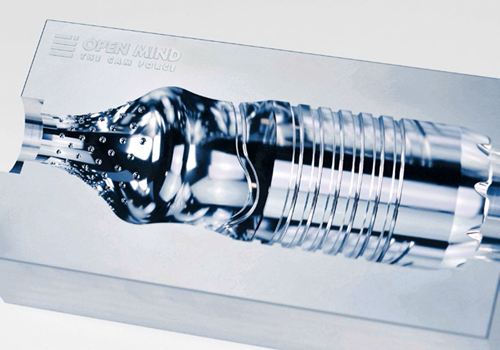

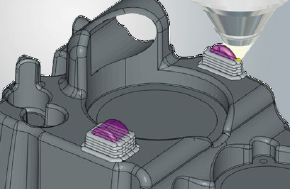

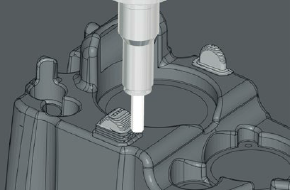

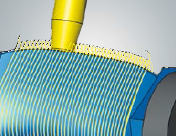

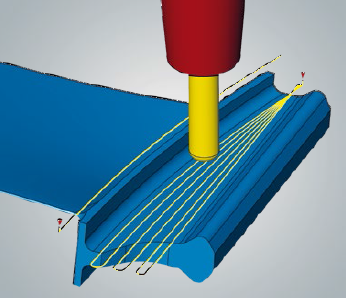

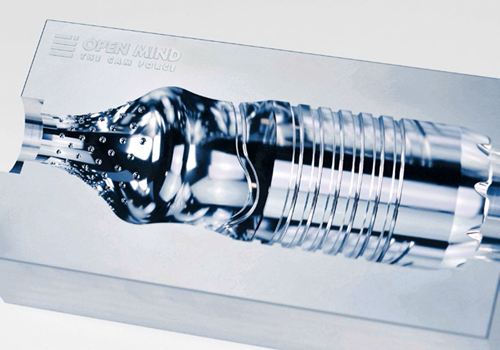

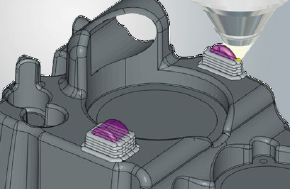

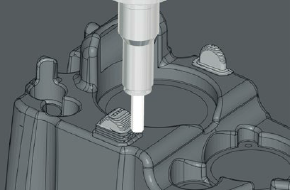

チューブミリング

|

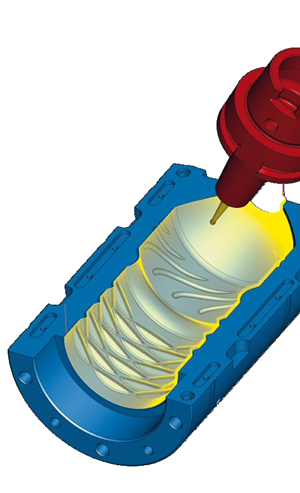

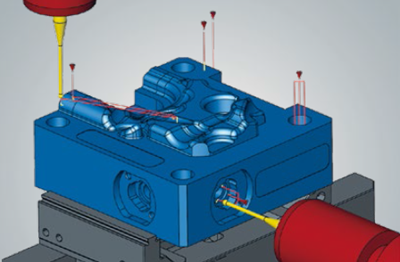

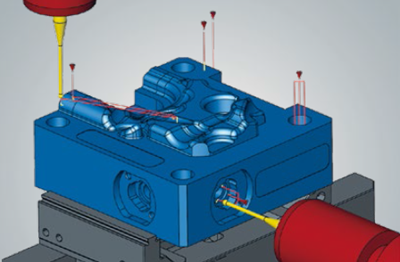

1 つのパッケージを多数の用途に活用できます。エンジンの吸排気ダクト、ポンプの吸入口と吐出口、コンプレッサー、クローズドインペラーの流体通路、アンダーカットの強いチューブ形状のプログラミングを安全かつ便利に行えます。

|

|

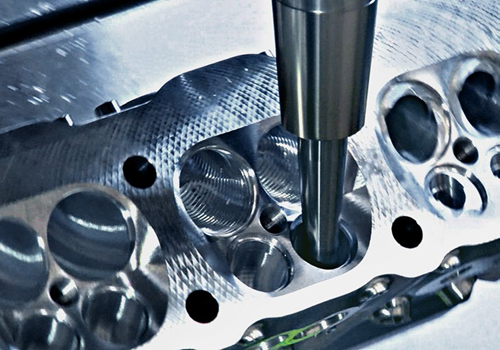

形状全体の加工を想定した完璧なCAM 機能

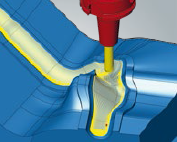

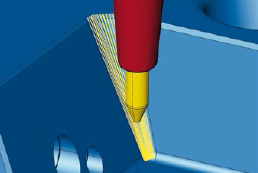

チューブミリング・モジュールには荒加工、削り残り部加工、仕上げ加工といった一通りの加工手法が含まれます。それらは

3+2 および同時 5 軸加工用に最適化されており、対象形状の加工にまつわる特殊な技術的課題にも対応しています。たとえば、仕上げ加工ではウッドラフ工具もサポートされています。加工設定は直感的でわかりやすく、実証済みの干渉チェック機能が安全な加工を保証します。

|

チューブ形状は連続的な加工プロセスで素材から加工されます。

|

ウッドラフ工具サポートも含め、

さまざまな技術オプションで

効率の高い加工を保証します。

|

|

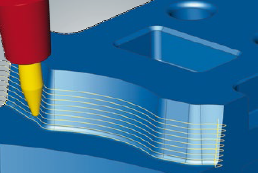

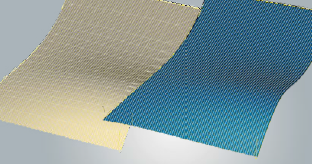

シームレスなスパイラル状のツールパスで、高品質のサーフェイスを得られます。

|

|

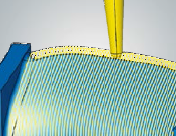

削り残り部に対してはスパイラルやフローといった加工パターンを選択でき、いずれも参照点に沿って加工が行われます。これは鋭角的な断面にも有意性を発揮します。

|

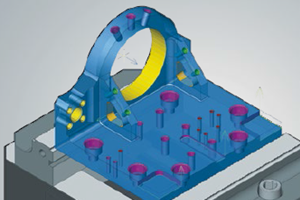

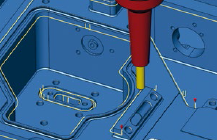

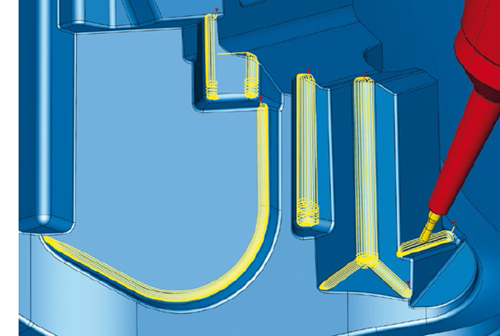

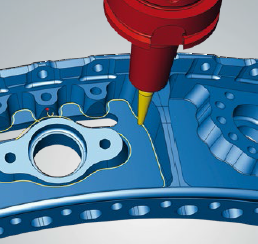

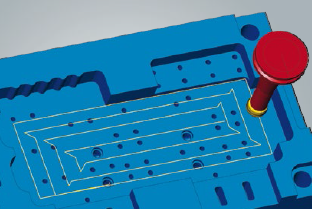

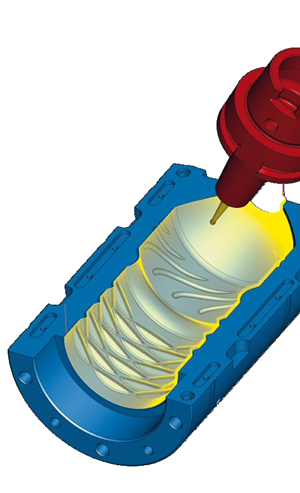

ブロー成形金型

|

hyperMILL はブロー成形金型向けの特殊かつ高性能な加工手法を提供します。これにより、完璧な光沢面を持つ優れた品質の金型を製作できます。

|

|

|

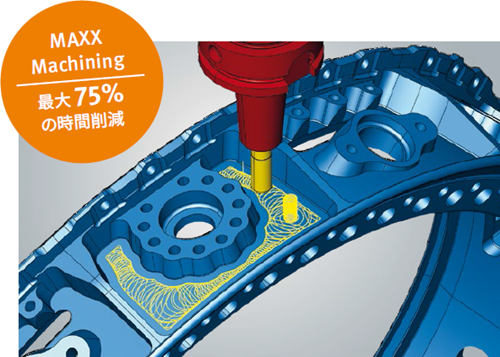

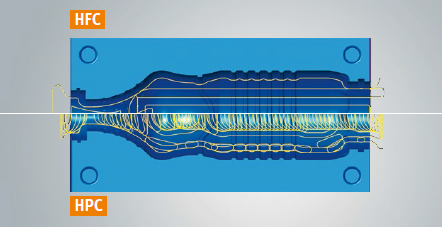

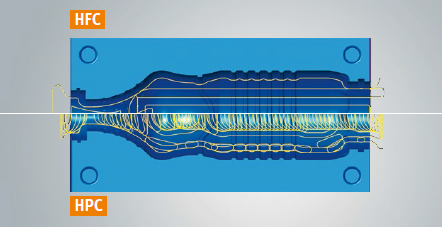

荒加工の高速化

シンプルでありながら効率的な hyperMILL の荒加工手法が用意されています。工具タイプに応じて、HFC または HPC 加工手法を利用できます。どのような場合も、加工プロセスを製品特性に適応させることが可能です。

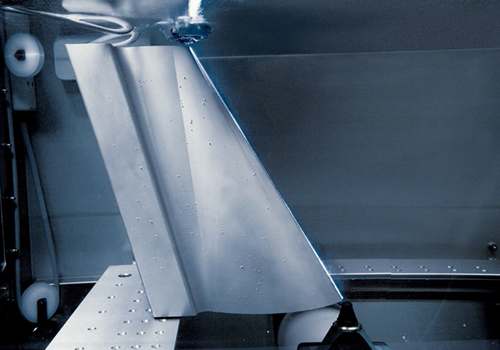

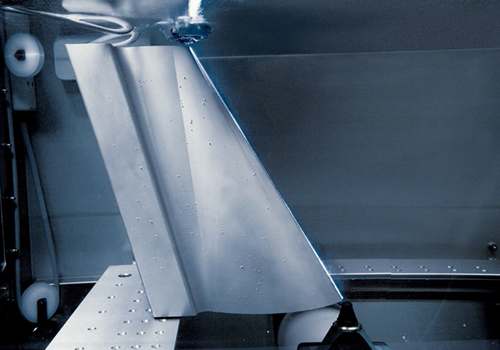

高品質の光沢を生み出す仕上げ加工

5 軸ラジアル加工は、特にブロー成形金型の加工に活用できます。この仕上げ加工機能では、ラジアル投影手法によりCAD サーフェイスに沿って、必要なツールパスを素早く計算します。パス計算自体は最大で同時5 軸まで含めて行われますが、その上で可能な限り少ない軸数での動作となるよう処理されます。この手法は、最高レベルの仕上がり面品位を達成する唯一の方法です。

|

|

“OPEN MIND は面品位と精度に関するブロー成形業界の過酷な要求に応える、

5 軸ラジアル加工を中心とした独自のソリューションを開発しました。”

Stefan Jacobs、OPEN MIND Technologies AG 社 金型部門担当プロダクトマネージャー

ナイフ・カッティング

|

hyperMILL ナイフ・カッティング は、専用ナイフによる超音波加工向けの包括的な CAM ソリューションです。

|

|

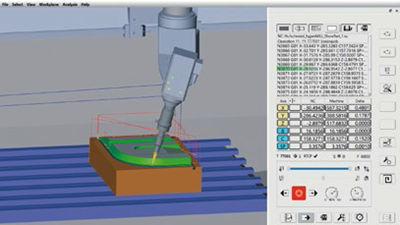

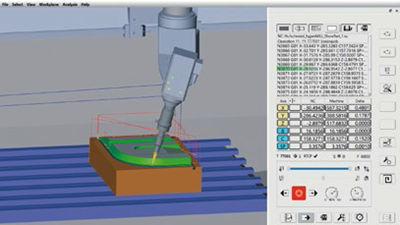

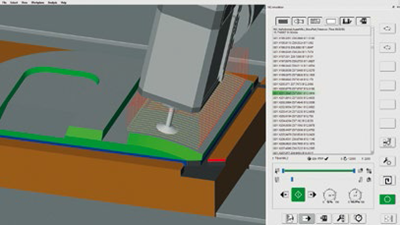

専用超音波加工ソリューション

超音波加工の技術的な課題とアプローチは多岐にわたります。hyperMILL には、そういった様々な課題をクリアするのに役立つプログラミング・テクノロジーが幅広く取り入れられています。NC Optimizer オプションが、最大6軸を用いてナイフが正しい方向を向くように自動でコントロールします。また、回転軸の可動範囲に制限がある工作機械でも加工を成り立たせるような、最適化機能も備えています。危険な回転やリトラクトの動きは排除されます。ウッドラフ工具を使用する場合のように、他の加工手法と併せて使用するにあたっては、両方のテクノロジーの長所をひとつのユーザーインターフェイスを介して組み合わせることができます。

超音波加工の機械動作シミュレーション

|

実績のある加工手法を取り入れた、完璧な機能補完

|

|

hyperMILL ナイフ・カッティング の概略

■

完全な加工:超音波加工のプログラミング機能をひとつのユーザー

インターフェイスで提供。

■ 高い信頼性と効率を伴ったプロセス:NCコードシミュレーションと

工作機械のデジタルツインにより実現。

■ 使いやすいユーザーインターフェース:CAMとCADの完全な連携。

直感的な操作をサポートするスマートな自動化機能。

|

積層加工

|

hyperMILL アディティブ・マニュファクチャリングは、ハイブリッド加工のためのパワフルなソリューションです。積層と切削、両方のプロセスを正確にコントロールできます。

|

|

|

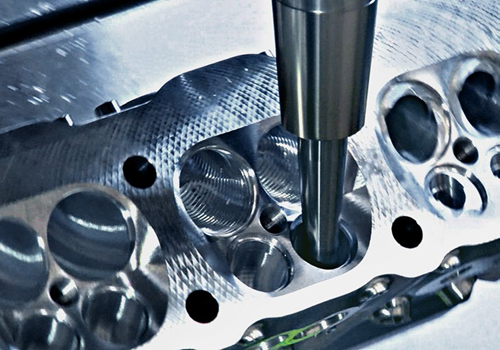

アディティブ・マニュファクチャリング -

CAD/CAM によるパーフェクトな積層加工

OPEN MIND が提供する切削加工および計測機能により、パウダーベッド方式で製作された積層造形部品を真の精密部品へと変貌させることが可能です。一方、積層加工を行う際には、hyperMILL は卓越した同時 5 軸テクノロジーで他に類を見ないプロセスの柔軟性を実現します。

積層造形部品に対する追加工

豊富な CAD および CAM 機能を備えた hyperMILL は、 積層造形部品に対して高精度な追加工を行うためのパワフルなソリューションでもあります。そして、ほとんどのユーザーにとって大きな課題である 加工機テーブル上でのワーク配置の細かい調整も、hyperMILL BEST FIT を使用することにより、大した問題ではなくなります。2.5D、3D および 5 軸加工を含んだ幅広い加工手法により、簡単に追加工が行えます。

|

|

|

|

デポジション方式

(DED)

最適な結果と最大の柔軟性を得るために、hyperMILL は同時 5軸制御を用いて積層加工を行います。DED やワイヤーアーク積層加工

(WAAM) といった形式の積層プロセスが、アディティブ専用機、ハイブリッド・マシニングセンター、産業用ロボットなどの異なるタイプの工作機械でサポートされています。積層プロセス向けに専用開発された機能により、さまざまな加工タスクで最大限の柔軟性を確実に発揮できます。すべての加工プロセスは、NC コードベースでシミュレーションを行えます。ハイブリッドなストック引継ぎにより、積層加工と切削加工を一連のプロセスとして可視化できます。

|

|

|

ハイブリッド加工:ハイブリッドなストック引き継ぎを活用した積層加工および切削加工

|

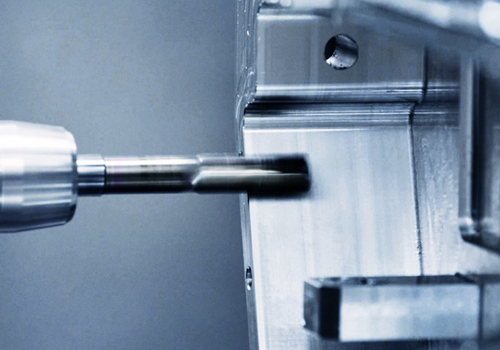

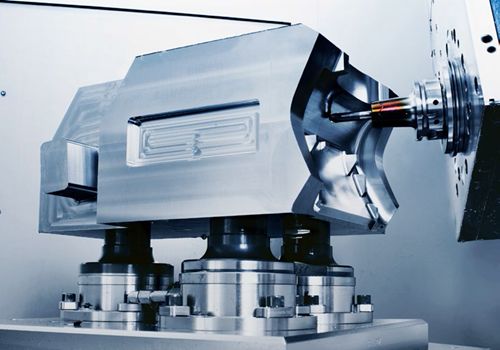

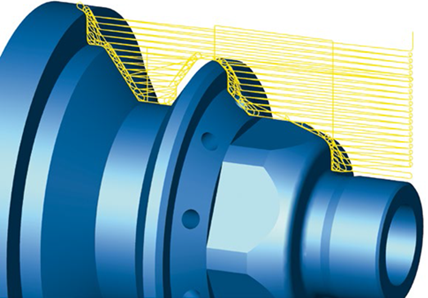

旋削加工

|

旋削加工オペレーションは、今日の製造業の核となるものです。1タレットの NC旋盤での加工から、マルチタスキングマシンや旋削機能付き 5軸マシニングセンタでの複合加工まで、旋削加工の世界は多面的であり、それゆえ CAMシステムには特別な要求が課されています。

|

|

|

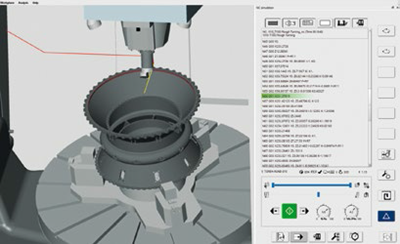

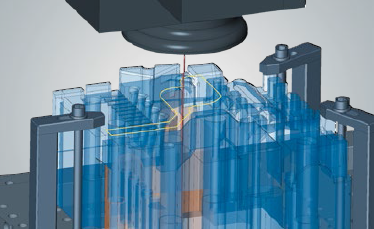

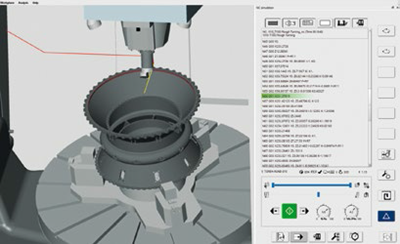

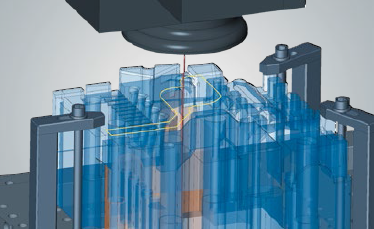

hyperMILL ミルターン加工

回転対称の部品に対しては、ミルターン加工が理想的です。hyperMILL では、切削加工と旋削加工はシームレスに統合されており、直感的な操作と高品質のツールパスを実現しています。典型的な製品はサイズが大きく複雑で高価であることが多いため、初回の加工からすべてを正確に行えることが重要になります。これには、信頼性の高い干渉回避機能を備えた安全な CAM システムが欠かせません。そこで hyperMILL VIRTUAL Machining の出番となり、NC コードを自動で最適化します。工具干渉チェック、シミュレーション、分析が進められ、これから実機で何が起こるかを正確に把握できる信頼性の高い情報が提供されます。 |

|

|

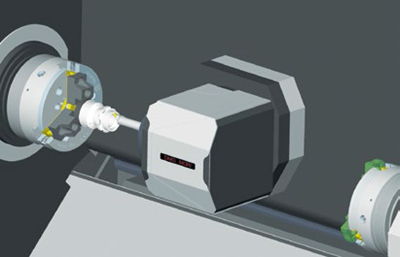

hyperMILL ターンミル加工

今日の製造現場では、最新のターンミル工作機械が欠かせません。ひとつの工作機械にすべての工程を集約できれば、効率の高い、高精度で柔軟な加工が行えます。そのためには旋削加工、切削加工、穴あけ加工を使い易いプログラミング環境で行えるよう、実績のある加工手法を使用するのがベストです。hyperMILLでは、メインおよびカウンタースピンドルを備えた工作機械での一連の加工工程を手軽にプログラムできます。ワークは突切り加工ありでもなしでも、専用の受け渡しジョブにより反対側のスピンドルに受け渡されます。 |

|

|

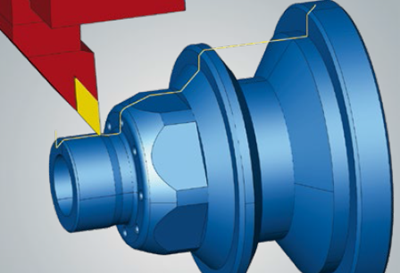

hyperMILL 旋削加工

旋削加工には、面削り加工、荒加工、仕上げ加工、溝入れ加工、穴あけ加工などのさまざまなオペレーションが含まれます。hyperMILL は干渉防止のためにワークスペース全体におけるツーリングとタレットの動作を考慮します。切削工具を使用する場合には極座標補間機能により、Y軸に十分なストロークを待たないケースやそもそもY軸自体を持たない加工機にも柔軟に対応します。 |

|

|

|

|

ハイパフォーマンス旋削加工

OPEN MIND の 高能率旋削加工ならば、最適化されたリンク動作を含むトロコイド状のツールパスが作成でき、プログラミングの手間を増やすことなく、多くのメリットが得られます。OPEN MIND のソリューションは従来の加工手法に比べ、特に難削材に対しては大幅な安定性向上と効率的な加工プロセスを保証します。ジグザグ動作を伴う加工を行うことができ、大幅な加工時間の削減を見込めます。 |

hyperMILL 旋削加工ソリューション の概要

■ 旋削加工と切削加工のための直感的なプログラミング環境

■ 2.5D 加工から複雑な 5 軸加工まで柔軟にプログラミングできる幅広い旋削加工および切削加工手法

■ 旋削工具、切削工具、穴あけ工具の共通工具データベース

■ hyperMILL TOOL Builder によるシンプルな工具形状定義

■ hyperMILL VIRTUAL Machining テクノロジーを活用した、デジタルツインに基づく NC

コード生成、 シミュレーション、および最適化

■ フィーチャー&マクロ・テクノロジーおよび hyperMILL AUTOMATION Center

による、時間の節約に 直結するプログラミング作業の自動化

|

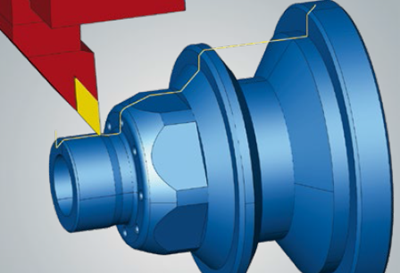

同時

3軸旋削加工のプログラミング

製品を最適な方法で加工するためには、同時

3軸旋削加工がしばしば最善のソリューションとなります。hyperMILL はこのタイプの加工において、ツールパスを安全かつ効率的に作成するのに役立ちます。同時3 軸旋削荒加工と仕上げ加工の 2つの加工手法を使用可能です。これにより、アンダーカット部の加工や複雑な形状の加工に新たな可能性が開かれます。パフォーマンスをさらに向上させるために、同時

3軸旋削荒加工を HPC オプションと組み合わせることもできます。 |

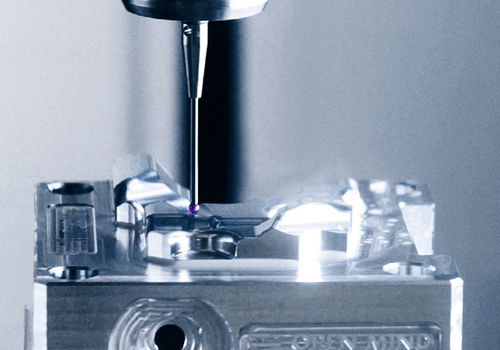

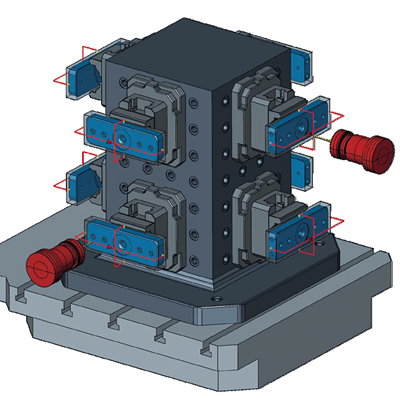

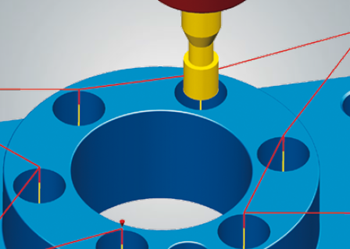

プロービング

|

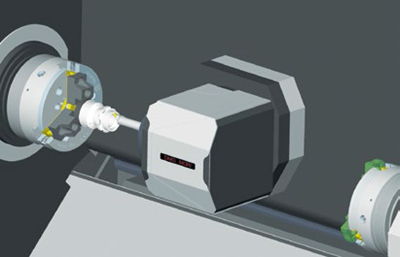

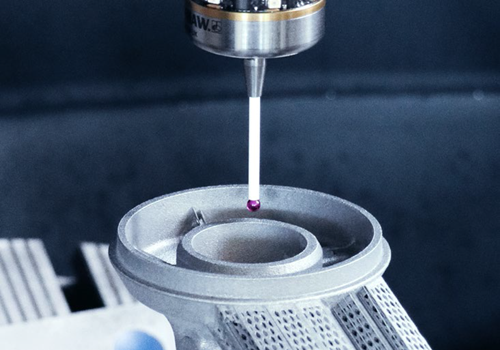

hyperMILL プロービング は、工作機械上での計測・測定動作をプログラミングするためのCAMソリューションです。加工全体にかかる時間を削減すると同時に、優れた加工品質を確実なものにします。

|

|

|

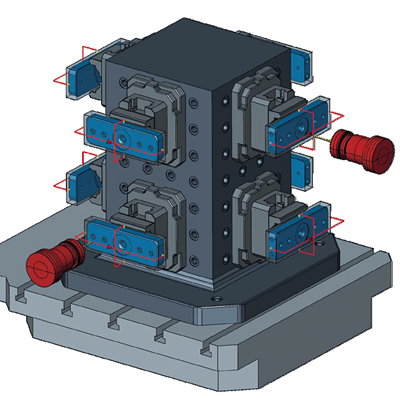

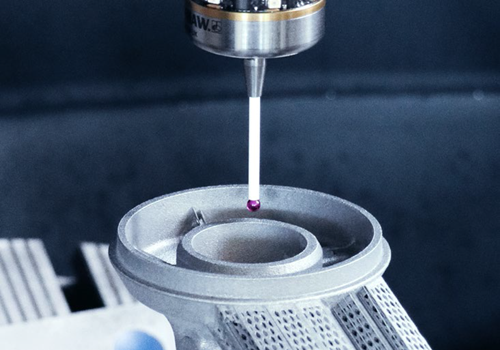

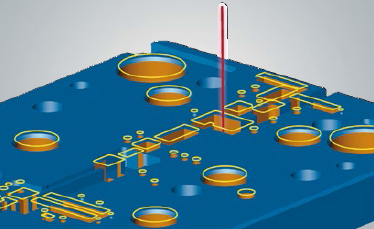

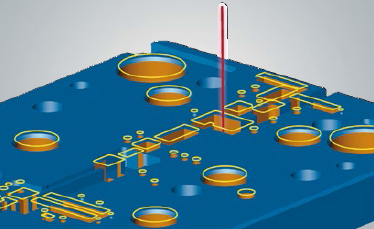

切削加工前:ワークのセットアップ

ワークのプロービングは簡単に実行できます。クランプデバイスの位置やストックのサイズもチェックされます。ワーク原点を安全かつ迅速に定義し、 5軸加工機使用時は位置決めも行います。

|

切削加工時:測定と調整

加工途中に実行するインプロセス計測では、荒加工または中仕上げ加工の後に寸法が精度を欠いている場合などにおいて、早期に製造誤差を検出し対応することができます。

切削加工後:精度コントロール

加工後のワークを

CADモデルと比較して、目標値と実際の加工結果の差異を確認できます。最近では工作機械上で様々な寸法を測定できます。3次元測定器などを用いた追加作業を行う必要がなくなります。また、測定ポイントを hyperMILL にフィードバックし、偏差をチェックしてテーブル表示することができます。 |

BESTFIT

|

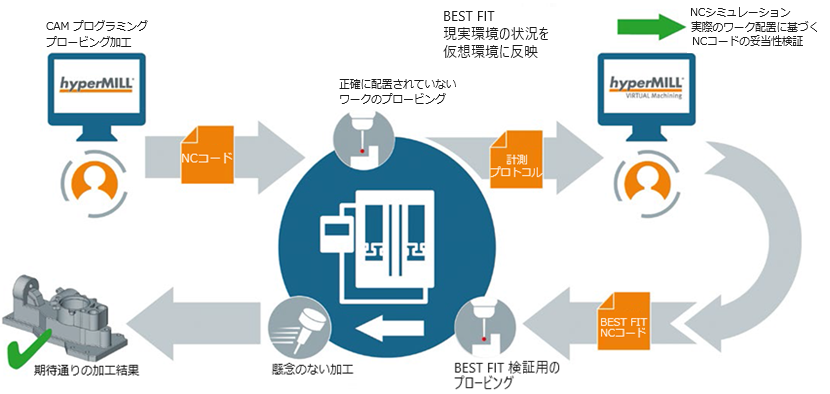

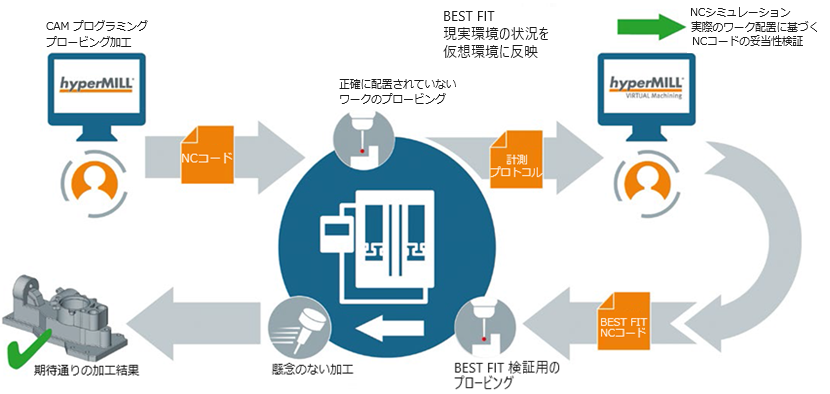

このような問題によく直面していませんか?多くの時間を費やし、ワークの配置調整をしたものの、結局は加工後の製品が配置誤差に起因したミスマッチを起こしている、といったものです。これに対して、シンプルでありながら効率も優れたソリューションが登場しました。

|

|

hyperMILL BEST FIT によるワーク配置 – 迅速、安全、高精度

hyperMILL BEST FIT はインテリジェントなワーク配置を数クリックで実現します。正しく配置されていないワークを 3D プロービング機能を用いて工作機械上で計測します。その結果は数値情報として CAM 側に受け渡されます。そして、hyperMILL BEST FIT が NC コードを実際のクランプ状態に合わせて正確に調整してくれます。このように、仮想世界 (プログラミング) を現実世界 (クランプ) に合わせるのであって、これまでのように加工機上で調整を行う必要はありません。最終的には、調整されたNCコードに対して実際のクランプ状態に基づいたシミュレーションを実行し、自動で最適化を図ります。

幅広く汎用的なアプリケーション

鋳造品、鍛造品、積層品といった比較的精度にバラツキの出やすいワークの加工に関しては、hyperMILL BEST FIT が特に効果を発揮します。また、hyperMILLBEST FITは段取り替え時や補修のための加工でも重要な役割を担います。精度の向上、品質と効率の改善を図り、生産性の向上に大きく貢献します。

BEST

FIT プロセス

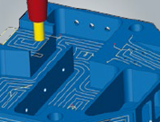

ワイヤー放電加工

|

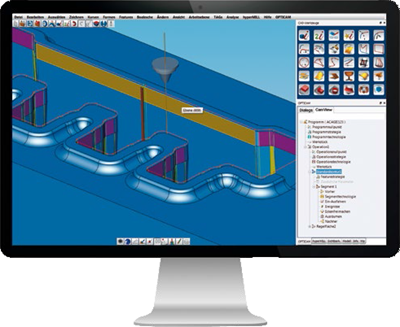

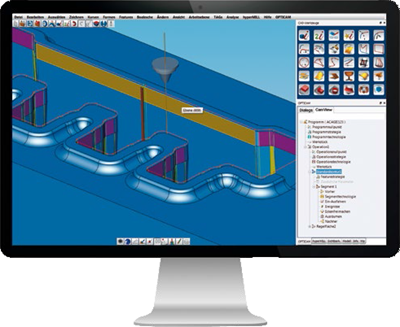

OPTICAM ワイヤーカット モジュールは、2 〜 4軸のワイヤー放電加工機の効率的で柔軟性の高いプログラミングとシミュレーションを行います。

hyperMILL に完全に統合されています。

|

|

|

ワイヤー放電加工機のための確かなソリューション

OPTICAM は利便性の高い、非常に使い勝手の良いCAM ソフトウェア・オプションです。ワイヤー放電加工機を効率的かつ安全に運用できます。幅広い機能を備え、すべての主要なメーカーの条件データベースを利用できます。最新のポストプロセッサーは、安全性と信頼性を高めるのに大変重要です。 |

|

|

|

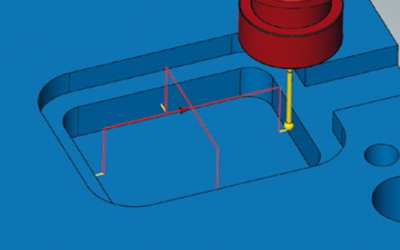

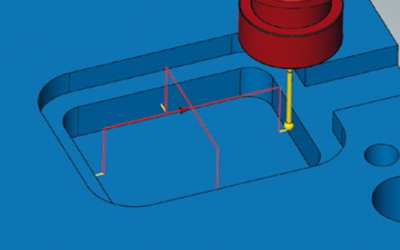

NC プログラミングの自動化に役立つフィーチャー認識

このソリューションは製品形状を分析して、ワイヤー加工可能な箇所を認識し、それらを対象にプログラミングします。ツールパスは可視化され、後から調整することもできます。サーフェイスが小さすぎたり、サーフェイス間の溝を埋める必要がある場合には、サーフェイスを延長できます。特定エリアに限って放電加工を行いたい場合や、カスタム・フィーチャーを作成したい場合、手動でサーフェイスやエッジを選択することも可能です。 |

|

|

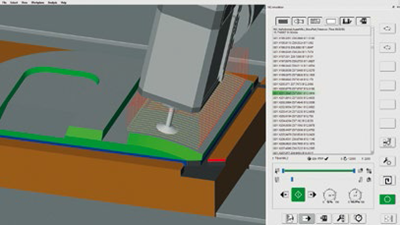

統合シミュレーションによる最大限の安全

高い信頼性を備えた3D 加工シミュレーションが追加されたことにより、ツールパスをさらに確実にチェックできるようになりました。そこではオフセット値が反映されているだけでなく、クランプと機械ヘッドも表示されます。すべての主要メーカーの加工条件データと最新のポストプロセッサーを活用して、高い信頼性を伴ったワイヤー放電加工用の NC プログラムを作成できます。 |

認定済みのソリューション

OPTICAM ソリューションはhyperMILL 用に認定された製品です。統合、信頼性、ユーザービリティのすべての要求事項に適合しています。

ジグ研削加工

|

輪郭加工、穴あけ加工、およびジグ研削をひとつのCAM ソフトウェアで行う hyperMILL ジグ研削加工 は、プログラミングをシンプルにし、各種テクノロジーを柔軟に組み合わせて製造プロセス全体を高速化します。

|

|

|

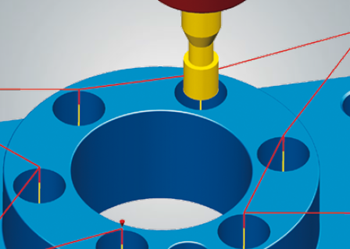

専用ジグ研削ソリューション

hyperMILL では、垂直やテーパーのチョッピング加工の NC プログラムを迅速かつ安全に生成できます。このソリューションは、研削盤やハイブリッド加工機の制御サイクルを積極的に利用します。すべての加工パラメータは hyperMILL 側に保存され、NCプログラミング・プロセスに受け渡されます。品質を確認する場合には、hyperMILL プロービングを利用して工作機械上で直接計測を実行します。これにより、すばらしくタイトな加工トレランスの製品を製造できます。

穴研削加工

穴研削加工は、従来より標準の穴と同じようにプログラムされています。hyperMIL のフィーチャー&マクロ・テクノロジーにより、研削する穴が自動検出されます。このため、非常に利便性の高いプログラミングにより、驚くべき速さでプログラミングを行えます。 |

3D モデル での 2D 輪郭研削加工

2D 輪郭研削で輪郭に沿ってシンプルで信頼性の高い加工を行えます。加工する輪郭を選択すると、hyperMILL は干渉チェックがなされたツールパスを自動で生成します。すべての種類の工具ホルダーと取付位置が、正確に提示されます。

hyperMILL ジグ研削加工 概略

■

すべてがひとつのユーザーインターフェイスで作業可能:

穴あけ加工、切削加工、研削加工、およびその他の加工

■ 容易なプログラミング

■ 素晴らしい仕上がり面

■ 極めて高い精度

■ 品質保証に最適な CAM プロービングモジュール |