|

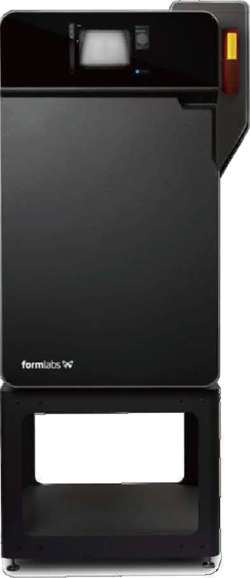

Fuse1+

�����Č��ϑw���`�iSLS

�����j3D �v�����^

�������[�U�[�Č��Z�p�𓋍�

���x���ŏՌ��ɋ����ŏI�p�[�c�̑��`������

�@

Formlabs

3D�v�����^�ŒN�ł��ȒP�ɂ��̂Â��肪�ł��鐢�E��

Formlacs�ЂƂ́@�@�@

Formlabs�Ђ́A2011�N��MIT���f�B�A���{�̊w��3���������������A�����J��30�v�����^�[���[�J�[�ł��B

�������f����Form1�́A�N���E�h�t�@���f�B���O�T�C�g�uKikStarter�v��295���h���̎������B�ɐ������A2012�N���A�����͂��͂��ߑS���E�ɏo�ׂ���܂����B���̌�AForm2�AForm3�ւƐi�����A��e�ʂ̑��`�ɑΉ�����Form3L��̓K�����ޗ��ɂ��Ή��ł���Form3B�ȂǁA���ʂȃ��C���i�b�v��W�J���Ă����܂��B�܂��A���@��d�����u�̑��A���Ӄ\�t�g�E�F�A���[�����Ă��邽�߁AFormlabs�݂̂ŁA�v/��������̃j�[�Y�L���J�o�[����ƂƂ��\�ł��B

|

Formlabs

Fuse�V���[�Y�@�@�@

FDM��SLA�����`���̑��̕����Ɠ��l�ASLS�ɂ��ቿ�i�ŃR���p�N�g�ȃv�����^���ŋ߂̎s��ɂ͓o�ꂵ�Ă��܂����A���������̃v�����^�ɂ́A���`�i���̖��╡�G�Ŏ�Ԃ̂�����㏈���H���Ȃǂ��Ȃ�̑Ë��_������A�H�Ɨp��Y����ōL���g���邱�Ƃ͂���܂���ł����B

Formlabs �� Fuse

1�͗D�ꂽ���`�i���A�ȃX�y�[�X�A�v�����g����㏈���܂ł̈�т�����Ǝ菇�̊ȑf�����������A�]���̍H�ƗpSLS�v�����^�̐����̈�̉��i�œ����ł���ƊE���̃x���`�g�b�v�T�C�Y�̍H�ƗpSLS

3D�v�����^�Ƃ��Ēa�����܂����BFuse

1+�̍������[�U�[�o�͂ƕ����̎�舵���\�͂ŁA���L���ޗ���ނƁA�n�C�G���h�@�Ɠ��l�̑��`�i���ƍ����X���[�g�b�v���������܂��B |

�@

|

���`�����̃��[�N�t���[�@�@�@

�@

|

|

|

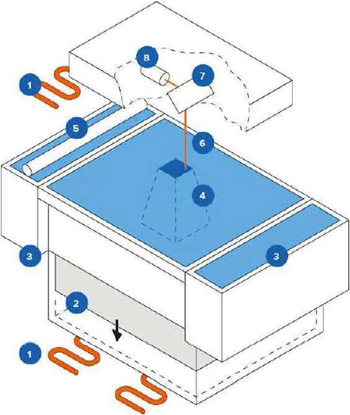

�����Č��ϑw���` (SLS)

�Ƃ́@�@�@

SLS (Selective Laser Sintering) ���� 3D�v�胓�m�́A���{��ł͕����Č��ϑw���`�܂��͑I�������[�U�[�Č������ƌĂ�镲�����g�p���� 3D�v�����g�����ŁA�Â����畲�����n�Z����

(PBF/Powder Bed Fusion) �Ƃ��Ēm����Z�p��1�ł��B�i�C�����ނɑ�\�����|���}�[�ޗ������o�̓��[�U�[�ɂ��Č����邱�ƂŋÌōܓ����g�p���邱�ƂȂ�1�w�����`���s���A�l�X�ȍH�Ɨp�ޗ���K���X�[�U���邢�͒Y�f�@�ۓ��̕����ނ��g�p���邱�Ƃ��ł��܂��B

���̑��`�����Ƃ̌���I�ȈႢ�́A���������ɐςݏd�˂đ��`���s����_�ŁA���f���̃T�C�Y�ɂ��A1���萔�\�`�S�_���x�̃p�b�`���Y���\�ł��B���ݒ��`���^��3D�v�����^�ł͗B�[����SLS�������p�b�`���Y�ɑΉ����Ă���A�荠�ȓ����R�X�g�ōw���ł��鐻���Ή���3D�v�����^�Ƃ��āA���L���p�r�ō̗p����Ă��܂��B�܂��A�E���y�[�W�����̂悤�ɑ��`�i�͎��͂𖢏Č��̕����Ɏx������`�ő��`����邽�߃T�|�[�g�ނ��s�v�ł���_���傫�ȓ����ł��B

�@

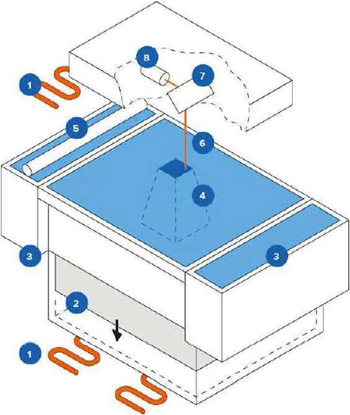

�q�[�^�[�@�A�r���h�`�����o�[�@�B

���������V�X�e���@�C ���`�p�[�c�@�D ���R�[�^�[�@�E ���[�U�[���@�F

X-Y�X�L���j���O�~���[�@�G���[�U�[�o�͑��u

|

|

���`

�s���h�`�����o�[���̃v���b�g�t�H�[����Ƀp�E�_�[�̔����w�����܂��B�v�����^�������H�ޗ��̗Z�_��菭���Ⴂ���x�܂Ńp�E�_�[�����M���܂��B���̗\�M�ɂ���āA���[�U�[�����f���̍\���𑖍����ČŌ`������ہA�p�E�_�[�x�b�h�̓���̉ӏ��̉��x���オ��₷���Ȃ�܂��B���[�U�[��3D���f���̉��f�ʂ𑖍����A�ޗ��̗Z�_��菭���Ⴂ���x�܂Ńp�E�_�[��M���܂��B���̌��ʁA�p�E�_�[�̗����@�B�I�ɏČ����A�Ō`���������`�i���ł�������܂��B���`���͖��Č��p�E�_�[�����`�i���x���邽�߁A��p�̃T�|�[�g�ނ��K�v����܂���B��̑w�Ń��[�U�[�������I���ƁA�v���b�g�t�H�[������w��������܂��B���̋����͒ʏ�50�~�N��������200�~�N�����̕��ł��B���̈�A�̓�����A���`�i����������܂ň�w���ƂɌJ��Ԃ��܂��B

��p

���`������������A�s���h�`�����o�[���v�����^������o���O (������p) �Ǝ��o������ (��p) �ɗ�p�������K�v�ł��B�������邱�Ƃő��`�i���œK�ȋ@�B�I���������A�㏈�����̔����h�����Ƃ��ł��܂��B

�㏈��

�v�����g�W���u������������A�s���h�`�����o�[���瑢�`�i�����o���A����ɕt�����Ă���]���ȃp�E�_�[����蕥���܂��B���`�Ɏg�p�������Č��p�E�_�[�͍ė��p�ł��܂��B�܂��A���`�i�ɂ͕\�ʏ����Ƃ��ău���X�g������U�������Ȃǂ��{�����Ƃ��ł��܂��B

�@

���ۂ̊��p���@�@�@�@

Formlabs ��SLS�AFuse�V���[�Y�͊��ɐ��E���̐��i���[�J�[�l�A����i���[�J�[�l�A����������Ǝҗl�ɓ�������A���Ăł����{�����ł����X�V���Ȋ��p���Ⴊ���܂�Ă��܂��B���ɂ� Formlabs �����E�ŏ��߂ăf�X�N�g�b�v�T�C�Y�ɏ��^�����������`

(SLA) ������ SLS �p�������p���������A���ꂼ��̋Z�p�̓����������������̂Â��肪�s���Ă��܂��B

|

���p����Ă���ƊE

�� ������/���r���e�B�Y��

�� ����ԗ��Y��

�� �d�q�@��/�ԍڋ@�Y��

�� �q��F���Y��

�� �h���[��/���W�R���Y��

�� ���{�e�B�N�X/�I�[�g���[�V����

�� ����/�f���@��Y��

�� �Y�Ƌ@�B������

�� �X�|�[�c�E�A�E�g�h�A�p�i

�� �t�@�b�V����/�A�p�����Y��

�� �`������Y��

�� ��w/����E�����@��

�� ����/�ʎY����Y�Ƃق�

|

���p�������i��

�� �������i/��C���i/�������i

�� �������i/�C���p�l���ӕ��i

�� ���Y�E�g���E�����p����/�H��

�� �ˑ�/�u���P�b�g/�z���_�[

�� ➑�/�n�E�W���O/�P�[�V���O

�� �h���[����̂���ъe�핔�i

�� ���{�b�m�p�G�t�F�N�^���i

�� �����E�f���@��➑�

�� �J�o�[/�_�N�g/�z��

�� ���/���]�ԃI�v�V�����p�[�c

�� �`��/�T�|�[�^�[/�v���e�N�^�[

�� �X�|�[�c/�A�E�g�h�A�O�b�Y

�� �A�C�E�F�A�̃t���[���ق� |

|

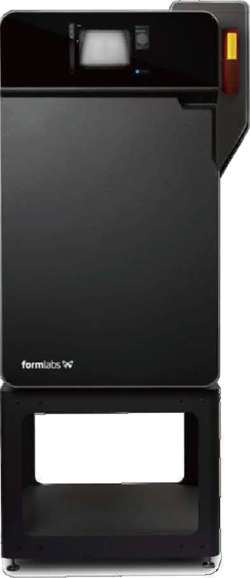

Fuse 1+

|

|

Formlabs

SLS

Ecosystem

�@

���@�\����SLS 3D�v�����^

Fuse 1+�@�@�@�@�@

�����b�g�ʎY���A�����ɂ��̏��

�O����@ Fuse 1 �̗��_���p���Ȃ���A���[�U�[�o�͂� 10W���� 30W�ɋ������邱�Ƃōő�2�{�̍����v�����g�������B�����Z�p Surface Armor �e�N�m���W�[�ɂ�鑢�`�i���͐��疜�`�����~�̑�^3D�v�����^�Ɠ����ȏ�Ƃ����]���Ă���A�k�Ăł�SLS�s��Ńg�b�v�V���A���ւ�܂��B���f�K�X�[�U�ɂ��Ή����A��荂�����ȃp�E�_�[�ė��p�ƈ��肵�������v�����g����ɒ��܂��B

|

|

���i�d�l

Tech Specs

|

���i�O�a���@

(W�~D�~H) |

645�~685�~1,070mm (�X�^���h�����܂ށF1,655����) |

|

�d�� |

120kg (�r���h�`�����o�[����уp�E�_�[����) |

|

�ő呢�`�G���A

(W�~D�~H) |

165�~165�~300mm |

|

�ϑw�s�b�` |

110��m |

|

���[�U�[��� |

30W�C�b�e���r�E���t�@�C�o�[���[�U�| |

|

���[�U�[�œ_�T�C�Y (���l�S��) |

247��m |

���i����

Features

2011�N�Ɍ����`3D�v�����^���ɍ����x�ȑ��`�i�����ێ����A���E�ŏ��߂ăf�X�N�g�b�v�T�C�Y�ɏ��^������Formlabs�́ASLS 3D�v�����^�ɂ����Ă��D�ꂽ���`�i�����ێ����Ȃ��珬�^���E��R�X�g���ɐ������Ă��܂��B�����ł͂��̋@�\�I�ȓ�����Fuse 1�{�Ǝ��̗D�ʐ������Љ�܂��B

|

|

|

|

|

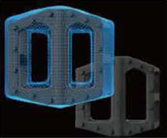

�����Z�p�������炷�N���X�ō��̑��`�i�� |

���f�K�X�[�U�Ή��ōޗ��ė��p����ʑ剻 |

�{�̃X�N���[���������e�i���X���K�C�h |

|

�����Z�pSurface

Armor�e�N�m���W�[��SLS���L�̑��`�i���ɂ܂��ۑ���������A�n�C�G���h�@�Ɠ����ȏ�̕i���������B |

Nylon 11�̂悤�Ȏ_���ł̗��X�N�������ޗ��ł����ȒP�Ƀv�����g���s���A�ޗ����ő���Ƀ��T�C�N�����\�ɁB |

�v�����^���̃\�t�g�E�F�A�͑��`�ɏW�����邽�߉p��݂̂̑Ή��ł����A�}���̃K�C�h�Ŏ��ܓI�ɕK�v�ȑ�����K�C�h���܂��B |

|

|

|

|

|

|

|

|

|

30W�̍��o�̓��[�U�[�ł̍����v�����g �ő�12.5m/�b�̃X�L�����X�s�[�h������30W�̋��͂ȃ��[�U�[�ɂ��A�����x�Ȑ��i������24���Ԉȓ��Ɋ������܂��B |

�D�ꂽ�H�Ɨp�ޗ��ƕ��L���\�ʏ����Ή�

�����x�A�������A�ϏՌ����A���ϔM�A�Y�f�@�ە����ޓ��A�l�X�ȗD�ꂽ���������H�Ɨp�i�C�����ނɑΉ��B���̐V�ޗ������X�o��\��B |

�N�����ȒP�Ɉ�����|�J���P�@�\�v

�ێ��Ƃ��K�v�Ȏ��͗\�ߒʒm���A�v�����g�̎��s��u�̌̏��\�h�B�K�v�ȍ�Ƃ���ʂŐ}������菇���ƂɃK�C�h���܂��B |

�����Z�p�ŕ\�ʏ����̃R�X�g�Ǝ������ŏ���

|

������SLS�ł́A���[�U�[���������Č�����ۂɔ�������}���ȉ��x�ω��ɂ��M�c���Ǝ��k�ŁA���ɐ����ʂɂ����ăI�����W�̔�̂悤�ȉ��ʂ��������Đ��x�Ȃ��u�I�����W�r�[���v�ƌĂ�錻�ۂ��ۑ�ƂȂ��Ă��܂��BFormlabs��SLS�����Z�p Surface Armor (�T�[�t�F�X�A�[�}�[) �e�N�m���W�[�́A�Č����ɑ��`�i���͂ɔ��n�Z��̃V�F�����`�����邱�ƂŁA�}���ȉ��x�ω����ɘa���ėD�ꂽ�\�ʕi������������Z�p�ł��B���R�Ȃ���\�ʕi���������قǁA�R�[�e�B���O��߂������̕\�ʏ������s���ۂɌ����Ȃǂ̉������ɗv���鎞�ԂƃR�X�g���ጸ�ł��A���Z���ԁ{��R�X�g�ŕK�v�ȓ������v�����g�i�ɕt������ƂƂ��\�ƂȂ�܂��B |

|

Fuse

Sift

|

|

Formlabs

SLS Ecosystem

�@

�㏈��+�����ė��p���u

Fuse

Sift�@�@�@�@�@

�����̍ė��p�܂ł��I�[���C��������

Fuse 1+�ł̃v�����g������́A�r���h�`�����o�[�����̂܂�Fuse

Sift�ɃZ�b�g���A�A���u�[�X���ŕ������U�����邱�ƂȂ������̏������s���܂��B�܂��AFuse

Sift�͉�����������𖢎g�p�̕����ƍ������킹�A�����̍ė��p�܂ł��I�[���C�������ŒS���A���А��i�̂悤�ȊO�C���ł̕����̎戵�������Ȃ��v�ł��B

|

|

���i�d�l

Tech

Specs

|

���i�O�a���@ |

W1,015

�~ D610 �~ H1,545mm (�n�b�`����������F1,900����) |

|

�d�� |

93kg

(�r���h�`�����o�[����уp�E�_�[����) |

|

�t���ʏ�V�[�u

(�ӂ邢) |

150�~�N�����V�[�u |

|

�r���h�`�����o�[�O�`���@ |

W279

�~ D342

�~ H489mm |

|

�G�A�h�ߕ��� |

������HEPA�t�B���^�[�t�A���t�[�h�Ɨ������r�C�V�X�e�� |

|

�����^�p�� |

18

- 26��/���x30���ȉ����� |

���i����

Features

Fuse Sift�̓x���`�g�b�v�T�C�Y��SLS�ł͐��E���́A�A���u�[�X�ɂ�镲����U�h�~�@�\��������㏈���@�ł��BFormlabs�̓v�����g�����łȂ��㏈���܂ň�т����A���q�l�ڐ��ł̃��[�N�t���[(��Ǝ菇)�ȑf���ɒ�]�����郁�[�J�[�ŁA�v�����^����Sift�ւ̕����̈ڊǁA�����ĕ����̍ė��p���ɂ��������O�C�ɐG��Ĕ�юU�邱�Ƃ��Ȃ��悤�z������A���А��i�ɂ͖����ȒP�E���S�������I�ȍ�Ƃ��������Ă��܂��B

|

|

|

|

|

�A���u�[�X�ł̕��������Ŕ�U��h�~ |

�v�����^���畲��������߂��܂�Sift�� |

�{�̃X�N���[���Őݒ��ێ���ȒP�� |

|

���^�̉A���u�[�X�ŕ����������s���邽�߁A���͂ɕ������U�����܂���B�����̊�����m�ɂ�郊�X�N�]���ł��ō��]�����l���B

|

Fuse�V���[�Y�͑��А��i�ƈႢ�A����������߂��r���h�`�����o�[�����̂܂܃v�����^����ڊǁB�������O�C�ɋɗ͐G�ꂳ���܂���B

|

�ė��p���ɖ��g�p�̕����������銄��

(���t���b�V����)

�̕ύX��ێ��Ƃ��}��t���ŃK�C�h�B��������N�����g�����Ȃ��܂��B

|

|

|

|

|

|

|

|

|

�ő��Fuse�v�����^

5��܂ł�1��őΉ� �������Ȑ��Y���s���ɂ̓v�����^�̕�����^�p���L���ł����AFuse

Sift�̓v�����^5����x�̐��Y�ʂ�1��Řd����@�\������Ă��܂��B

|

�N�ł������̃��X���ŏ����ł���ȒP�v �r���h�`�����o�[���̑��`�i�̖��x�ƃ��t���b�V�������Ǘ����邱�ƂŁA�����̃��X���o�����ɍ������ȉ^�p���ȒP�ɍs���܂��B

|

�ė��p�����łȂ��V�i�����Ƃ̍����� Fuse

Sift�͕����̍ė��p�����łȂ��A�C�ӂ̔䗦(���t���b�V����)�Ŗ��g�p�����ƍ������킹��Ƃ���܂ŒS���B��̓v�����^�ɖ߂������B

|

|

|

|

|

�Č�������K�v�ȗ�p���Ԃƈ��S�m��

Formlabs��Fuse

Sift�̗D�ꂽ�D�ʐ��́AFuse 1+�v�����^��Fuse

Sift�Ԃł��̂܂܈ڊǂł���r���g�`�����o�[�P�ʂł̃v�����g�ɂ���܂��B

��ƃG���A�ɑ��ďォ��v�����g��̕�����������̂ł͂Ȃ���������������Ǝ����グ�邱�Ƃŕ����̔�U�ɔz�����A�v�����^����200���̍����ɎN����镲�����\���������I�ɗ�p�o���悤�v�����^�ɂ�Sift�ɂ����x�Z���T���ݒu����A���S�ȍ�Ƃ��T�|�[�g���܂��B

|

Fuse

Blast

|

|

Formlabs

SLS Ecosystem

�@

�����u���X�g+�������u

Fuse

Blast�@�@�@�@�@

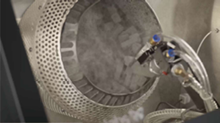

�����u���X�g���玩�������܂�

Fuse

Blast�͍ŒZ10���Ńr���g�`�����o�[1�t���̑��`�i�̎����u���X�g���s���A�X��10~15���Ŏ����������s���܂��BFuse

Blast�̓����ɂ��Fuse

Sift�ł̕���������Ƃɗv���鎞�Ԃ�80�����̍팸���\�ł���_���ASLS�̌㏈�������I�Ɍ������ł���傫�ȗv���ł��BFuse

Blast�ɂ�4�n�͂̃R���v���b�T�̂��p�ӂ��K�v�ł��B

|

|

���i�d�l

Tech

Specs

|

���i�O�a���@ |

W1,000

�~ D750 �~ H1,750mm (�n�b�`����������F1,950����) |

|

���i�d�� |

164kg (�u���X�g����ь������f�B�A���܂߂�) |

|

�L���r�l�b�g���� |

W710

�~ D550 �~ H670mm (�o�X�P�b�g���a�F��450mm) |

|

�G�A�h�ߕ��� |

������HEPA�t�B���^�[�t���A���t�[�h/�Ɨ������r�C�V�X�e�� |

|

�Ή��R���v���b�T�v�� |

620.5KPa

(90PSI) �ɂ�0.28�u/�� (10SCFM)

�ȏ�̗��ʂ𐄏�

���͌���620.52~827.37KPa/90~120psi/6����8bar�Ԃ𐄏�

�� �ʏ�4�n�̓R���v���b�T1��ɂď[�� |

|

�����^�p�� |

18

- 26��/���x30���ȉ����� |

���i����

Features

Fuse

Blast�́A200���~��Ŏ����u���X�g�Ǝ��������o���ɑ��鏉�̎����d�グ���u�ł��B�قȂ�ޗ��ł̑��`�i���m���ꊇ�œ����ɏ����ł��邾���łȂ��AFuse�V���[�Y�ȊO�̑��А�SLS�����MJF�v�����^�ł̑��`�i�ɂ��Ή��B������`��A�nj��A�T�C�Y�̃��[�N�ɑΉ��ł���悤�����^�]���ɂ��uDelicate���[�h�v���̐ݒ肪�g�p�ł��邾���łȂ��A���Ƃōו��̎d�グ���s����2��ނ̃}�j���A�����[�h�������p���������܂��B

|

|

|

|

|

�I�[�g���[�h�F�e��ݒ�Ŏ������� |

�}�j���A���A�V�X�g�F������g��������� |

�}�j���A�����[�h�F���Ƃɂ�鐸������ |

|

�g�p����ޗ���d�グ�v���ɍ��킹�ė\�߃v���O�������ꂽ�ݒ�Ŋ��S���������B�v���v���O�����̐ݒ����������邱�Ƃ��\�ł��B |

�u���X�g�K�����Œ肵�ė�����g���č�Ƃ��܂��B�����ȃ��[�N���ʂɏ�������ꍇ��Ў�Őݒ��ς��Ȃ��珈���ł��܂��B |

��ʓI�ȃu���X�^�o�p�ɕЎ�Ńu���X�^�K����ێ����č�Ƃ��܂��B�����ɓ���g�����̃��[�N���ł��m���ɔ������d�グ�܂��B |

|

|

|

|

|

|

|

|

|

�R���v���b�T�̋�C�����ψꉻ���� Air Cleaner Fuse

Blast���� Air

Cleaner�@�\�ň��k��C�ɐ�����������܂܂�Ă��Ă��ψ�ȃG�A�[�������\�ł��B |

�����C�I�i�C�U�[�ŕ��o�̍ĕt����h�~

�u���X�g���ɔ�������Ód�C������C�I�i�C�U�[�őł��������Ƃŕ��o�̍ĕt����h���A�����ۂ��̂Ȃ��d�オ��ɁB |

���f�B�A����������p�b�V�u�t�B���^

�������a200~300��m�̃K���X�r�[�Y�g�p�Ńp�b�V�u�t�B���^�����f�B�A���������܂��B |

Fuse

Blast�������̂����ӎ���

|

|

�R���v���b�T

�̂����� |

Fuse

Blast�̓���ɂ́A�ʓr���q�l�ɂăR���v���b�T�����������������K�v������܂��B4�n�̓R���v���b�T�ɂĐ����X�y�b�N�͏[���\�ŁA�����X�y�b�N�����̃R���v���b�T�̏ꍇ�͏o�͂���܂邽�ߏ������Ԃ�����������܂��B |

|

|

�d�C�H��

�v�ۂ̊m�F |

Fuse

Blast�{�̂̓d�͗v���͒P��120VAC�E6A�ƂȂ��Ă��܂����A4�n�̓R���v���b�T�͈�ʓI�ɎO��200V�d���Ǝg�p�d�C�ʂ�3kw���ƂȂ�܂��B�ݒu�ꏊ�ɂĎO��200V

(����)

�d���̎g�p�ۂƓd�͗e�ʂ����m�F���������B |

|

|

������

�ւ̂��Ή� |

Fuse

Blast�͊��S���L���r�l�b�g�A�r�C��HEPA�t�B���^�A�r�ɂ̓L���X�^���t���܂����������q���̕����̋K��������̂ƍl���Ă���܂��B�������ɂ͓��K���̋`���ȂNjK����e�����m�F���������B |

SLS�p�E�_�[�ޗ�

�����\ SLS�p�E�_�[�ޗ��@�@�@

SLS

(�����Č��ϑw���`)

�����̍ޗ��Ƃ��čł���ʓI�Ȃ̂��i�C�����ł��B�i�C�����́A�@�\�m�F�p�̎���i����Ǝ����i�̐����̗����Ɏg�p�ł��鍂�@�\�ȃG���W�j�A�����O�n�M�Y���v���X�`�b�N�ł��B���ۂȍ\���������i��A�ߍ��Ȋ����Ŏg�p����鍂�ϋv�����i�ɓK���Ă��܂��B

|

�H�Ɨp���@�\

�p�E�_�[�� �p�E�_�[�� |

Nylon

12

�����x

+ �x��������閜�\�ޗ�

|

Nylon

12 GF

�K���X�d�_�ɂ�鍂�������ϔM |

|

��\�I�ȗp�r |

�E���쁨�����̈ꊇ���p

�E�����i�̃o�b�`���Y

�E�����g�p�ɑς���e�펡��

�E�ŋۏ����ɍs�����̓K�������i

|

�E��ɍ����d���镔�i

�E�˂�����⻍�������������i

�E�������x���K�v�Ȏ��H��

�E���������Ŏg�p����镔�i |

|

�����e���� |

1850MPa

|

2800MPa |

|

�j�f�L�� |

11�� |

4�� (X-Y������) |

|

�Ȃ��e���� |

1600MPa

|

2400MPa |

|

�����]�b�g�Ռ�����

(�m�b�`�t) |

32J/m

|

36J/m |

|

�d����݉��x��1.8Mpa |

87��

|

113�� |

�@�@

|

Nylon

11

�����x���ƑϏՌ����̋@�\���ޗ� |

Nylon

11 CF

�Y�f�@�ۋ����ɂ��������݂̋��x

|

TPU

90A

�����x�����̓K�����̓�� |

|

�E�����\����➑̂�_�N�g��

�E�X�i�b�v�A�N���b�v���̗��ߋ

�E�ϏՌ������K�v�ȕ��i����ю���

�E�`������A���K�[�X�A�T�|�[�^�[�� |

�E�������i����̒u������

�E�ԗ��̌������i����ѕ�C���i

�E�y�ʂ������x�܂��͍��ϔM�̎��H��

�E�����Ռ��ɎN����镔�i

|

�E�E�F�A���u�����i�̊e�p�[�c

�E�N�b�V���������̊ɏՕ��i

�E�V���[�Y�̃\�[����`������

�E�X�|�[�c�p�i�A�}�X�N�A�K�X�P�b�g�� |

|

49MPa |

69MPa (X������) |

8.7MPa (X������) |

|

1600MPa |

5300MPa

(X������)

|

- |

|

40�� |

9��

(X������)

|

310��

(X������) |

Software

Formlabs Software

3D

�v�����g�̃Z�b�g�A�b�v�ƊǗ��E�i���������ł��ȒP��

Formlabs�ł́A�㏈�����܂߂�3D�v�����m�Ɩ��̑����I�Ȍ�������ڎw���Ă��܂��B

���E�d���̎��������u��C�g�^�b�`�T�|�[�g�ɂ��ȉ��̃A�N�Z�T�������p�ӂ��Ă��܂��B

|

ProForm

�N�����ȒP�ɁA�����ȃv�����g

���ׂĂ�3D�v�����^�́A���`�̌�����p�x�A�T�|�[�g�ނ̕t�����Ȃǂ̑��`�ݒ���s������Ńv�����g���J�n���܂��B���̑��`�ݒ莟��Ńv�����m�����s������A�\���Ȑ��x�������ł��Ȃ������肷�邽�߁A���[�U�[���Ɉ��̃m�E�n�E�����߂��܂��B�u�N�����ȒP�ɂ��̂Â��肪�s���鐢�E�v�̎�����ڎw��Formlabs�ł́A���`�����\�t�g�E�F�A�ɓƎ��̃A���S���Y���������B���ׂĂ̑��`�ݒ��������������@�\��A�������蓮�Ŕ���������@�\���������Ă��܂��B

|

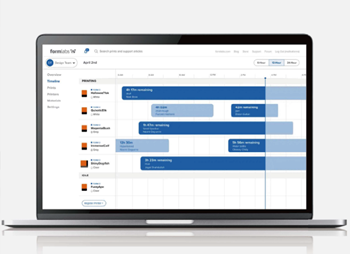

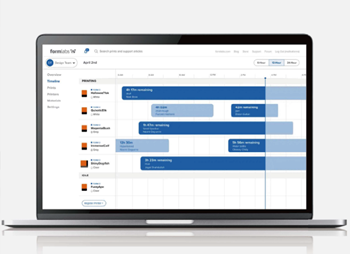

Dashboard

�����ȃv�����g���A�����_���܂߂Ĉꌳ�Ǘ�

PreForm �ƘA�������v���b�g�t�H�[��Dashboard�ł́A����Formlabs���v�����^���ۗL����Ă��邨�q�l�ɂ͐��ȊǗ��c�[l���ł��B���ׂẴv�����^�̏�Ԃ����A���^�C���Ŋm�F�ł����ɁA�e�v�����^�ɃZ�b�m���ꂽ���W������ʂ���ڂŕ�����܂��B�܂��A�e�S���҂╔�傲�ƂɃA�N�Z�X�\�ȃv�����^���Ă��܂������ꍇ�ł��A���[�U�[���O���[�v�������ĊǗ����邱�ƂŁA�e�O���[�v�Ƀv�����^�����蓖�ĂăA�N�Z�X�������Ǘ�����Ƃ������g�����ɂ��Ή����܂��B

|

|